SLA是"Stereo lithography Appearance"的缩写,即立体光固化成型法。用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面。这样层层叠加构成一个三维实体。

SLA立体光固化成型法最早于20世纪70年代末到80年代初期,美国3M公司的Alan jHebert、日本的小玉秀男、美国UVP公司的Charles W.Hull和日本的丸谷洋二,在不同的地点提出了RP的概念,即利用连续层的选区固化产生三维实体的新思想。1986年,UVP公司 Charles W.Hull制作的SLA-1获得专利。

1、SLA工艺特点

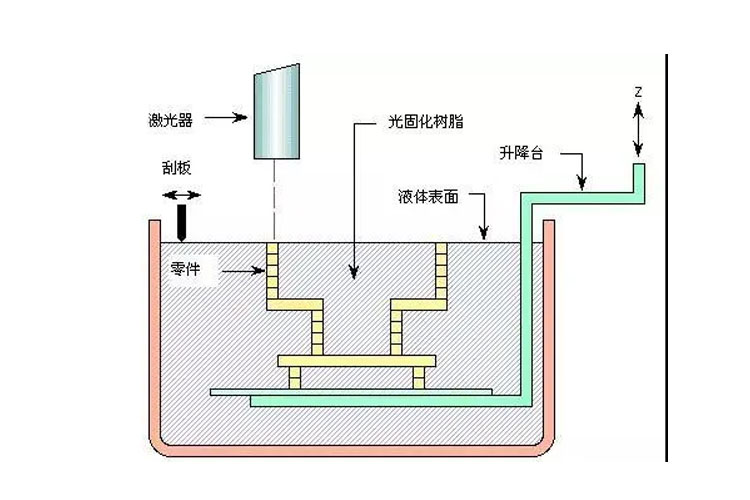

立体光固化成型(SLA)主要是使用光敏树脂作为原材料, 利用液态光敏树脂在紫外激光束照射下会快速固化的特性。光敏树脂一般为液态,它在一定波长的紫外光(250 nm~400 nm)照射下立刻引起聚合反应,完成固化。SLA技术目前可以使用的打印耗材为光敏树脂,主要用于制造多种模具、模型等;还可以在原料中通过加入其它成分,用SLA原型模代替熔模精密铸造中的蜡模。

打印之前在树脂槽中盛满液态光敏树脂,可升降工作台处于液面下一个截面层厚的高度,聚焦后的激光束在计算机控制下沿液面进行扫描,被扫描的区域树脂固化,从而得到该截面的一层树脂薄片;升降工作台下降一个层厚距离,液体树脂再次暴露在光线下,再次扫描固化,如此重复,直到整个产品成型;升降台升出液体树脂表面,取出工件,进行相关后处理,通过强光、电镀、喷漆或着色等处理得到需要的最终产品。

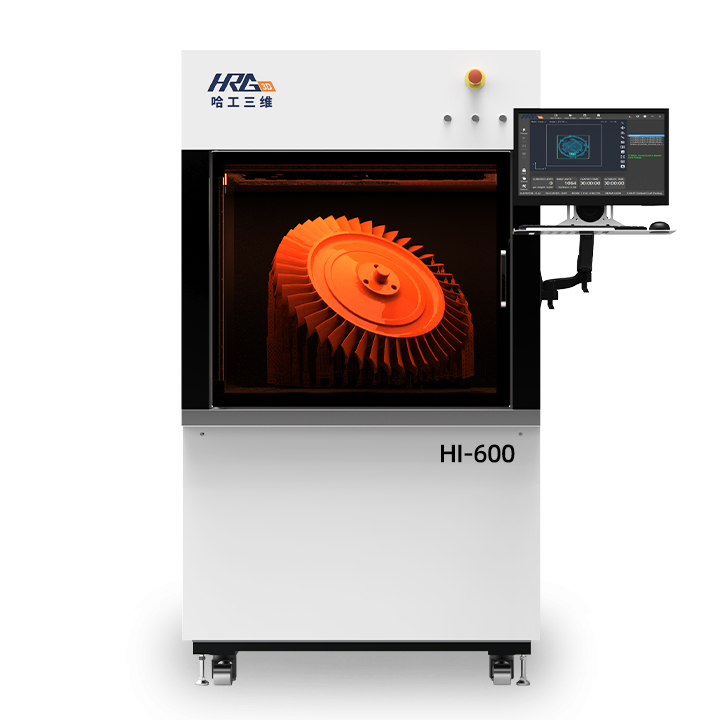

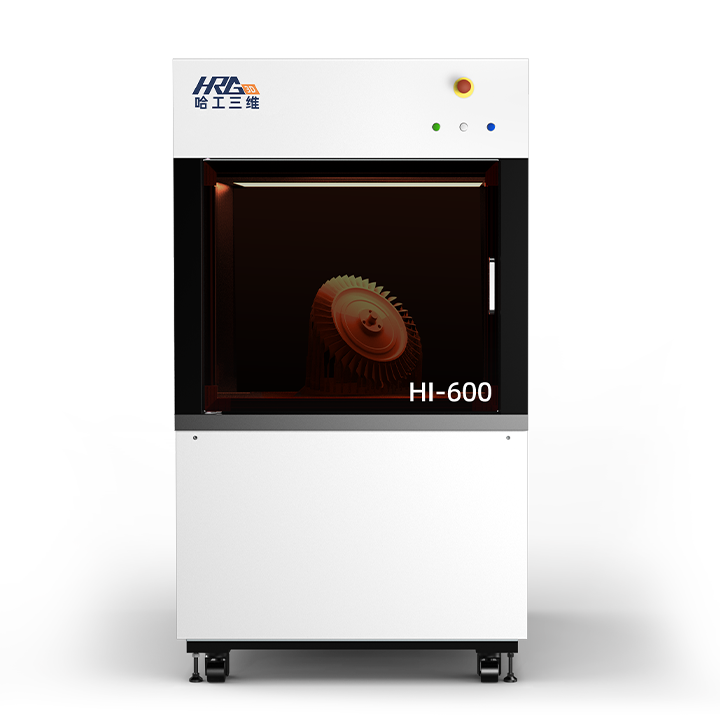

2、SLA工艺打印设备

H360光固化快速成型系统主要是由激光器、振镜扫描系统、主机成形室、刮刀机构、控制系统、树脂缸、计算机及软件组成。通过特定波长与强度的紫外光聚焦到光固化材料表面,使之由点到线、由线到面的顺序凝固,从而完成一个层截面的绘制工作。这样层层叠加,完成一个三维实体的打印工作。

3、SLA光固化设备的应用

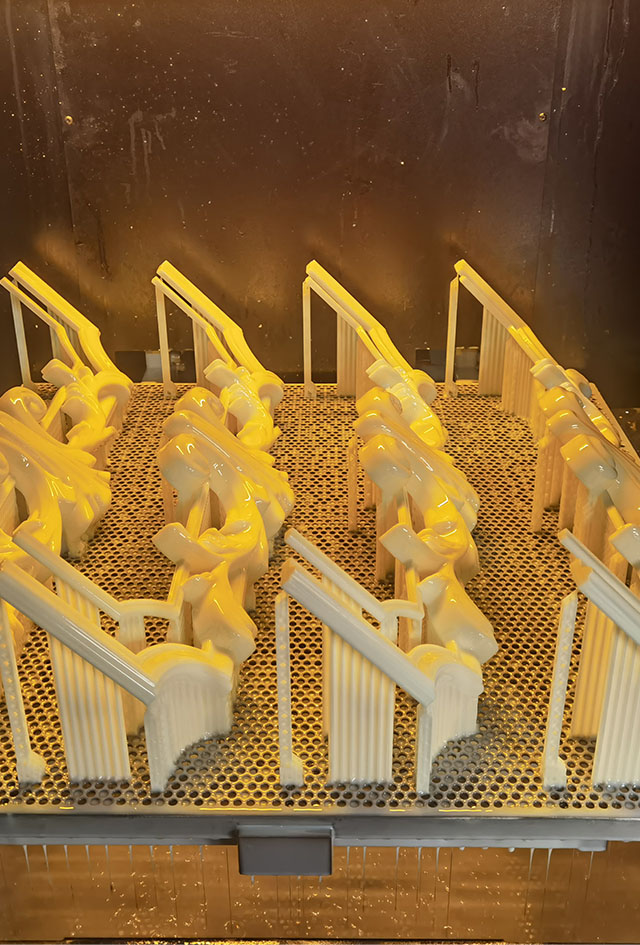

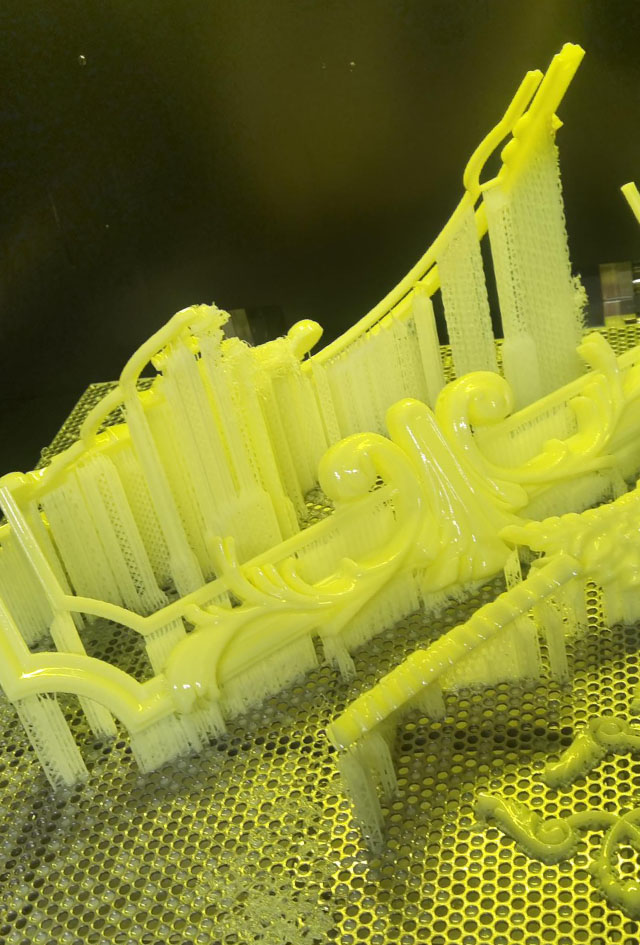

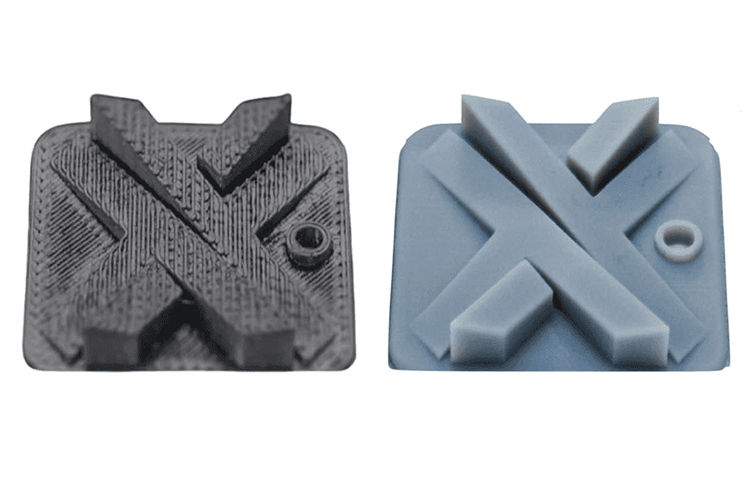

SLA光固化成型法是最早出现的快速原型制造工艺,成熟度高,经过时间的检验。由CAD数字模型直接制成原型,加工速度快,产品生产周期短,无需切削工具与模具,可以加工结构外形复杂或使用传统手段难于成型的原型和模具。使CAD数字模型直观化,降低错误修复的成本。为实验提供试样,可以对计算机仿真计算的结果进行验证与校核。SLA快速成型方法可以城西透明树脂类材料并且成型表面质量光滑效果好,但是由于成型制件的强度低、成型过程中容易受到光污染且气味大等特点,主要应用在:汽车外观件及结构件的验证、精密铸造中的蜡模、文化艺术领域等。

4、SLA 技术的优点:

1.光固化成型法是最早出现的快速原型制造工艺,成熟度高,经过时间的检验。

2.由CAD数字模型直接制成原型,加工速度快,产品生产周期短,无需切削工具与模具。

3.可以加工结构外形复杂或使用传统手段难于成型的原型和模具。

4.使CAD数字模型直观化,降低错误修复的成本。

5.为实验提供试样,可以对计算机仿真计算的结果进行验证与校核。

6.可联机操作,可远程控制,利于生产的自动化。

5、SLA 技术的缺点:

1.SLA系统造价高昂,使用和维护成本过高。

2.SLA系统是要对液体进行操作的精密设备,对工作环境要求苛刻。

3.成型件多为树脂类,强度,刚度,耐热性有限,不利于长时间保存。

4.预处理软件与驱动软件运算量大,与加工效果关联性太高。

5.软件系统操作复杂,入门困难;使用的文件格式不为广大设计人员熟悉。

DLP激光束成形工艺原理

在1981年,名古屋市工业研究所的小田秀夫(Hideo Kodama)发明了利用光固化聚合物3D打印出实体模型。在1987年,德州仪器(Tl)的拉里?霍恩贝克(Larry Hornbeck)创建了DLP(Digital Light Processing)技术。DLP用于投影器,配置数码微镜设备,每个镜子代表图像中要显示的像素。不少装置都使用DLP技术,包括投影器、电影投影器、手提电话和3D打印机。

DLP投影技术工作原理是:光束通过一高速旋转的色轮(分色装置,一种棱镜)分解为R、G、B三原色后,投射DMD芯片。DMD芯片上有很多微小的镜片组成,每个小镜片均可在+10°与-10°之间自由旋转并且由电磁定位。信号输入后,在经过处理后作用于DMD芯片,从而控制镜片的开启和偏转。入射光线在经过DMD镜片的反射后由投影镜头(光学透镜)投影成像,投射在大屏幕上。

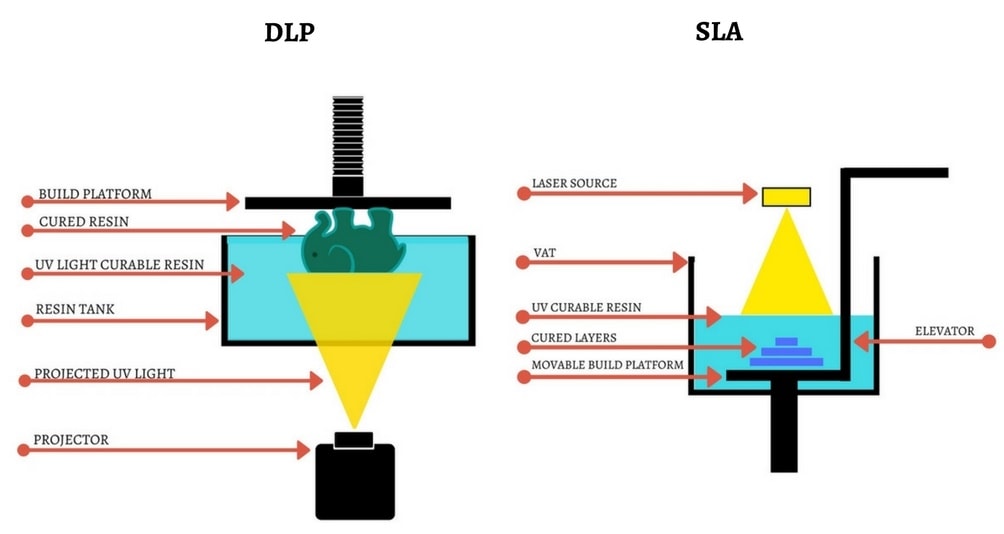

DLP打印技术(Digital Light Processing 3DPrinting),又称FTI(Film Transfer lmaging)。DLP3D打印技术和SLA3D打印技术十分相似,利用液态光敏树脂(Resin)作周打印材料,以逐层逐层打印的方式把物品打印成型,打印时也可能需要加支撑,而整体的仔细度(精准度)是极高!DLP3D打印技术的特别之处,是透过投影机投影的方法将液态光敏树脂光固化,打印制成品。

速度与SLA相比,DLP3D打印机数码投影器可一次过固化整层图像,所以可以使各层快速固化,而SLA打印机中的激光必须[逐点」固化单层。因此,DLP只需用图层图像的单次照射就能进行固化,所以打印速度更快。

精准度DLP3D打印机中用作光源的数码投影器是由像素组成。因此,在DLP

3D打印机上打印的零件层由许多称为[体素]的[3D像素]组成。体素就是一起构成零件层的微小砖块,体积十分微细,意味著几乎不可能看到它们。

试想像3D像素为乐高积木,乐高积木形成的模型曲面,不会100%光滑,但是DLP仍然会产生非常漂亮和仔细零件。当然机器的精细度取决于投影机,而现时的投影器已经从1080p提升到2k,再由4k提升到了8k了!最新的DLP3D打印机的精细度亦能低于50um。

与SLA相比,DLP的局限是要打印大型而仔细的零件。因为图像的大小决定了分辨率。随著图层图像尺寸的增加,分辨率也会降低,即代表打印很大比例的模型时,模型的仔细部分可能会受影响。

首先,3D模型会被3D打印软件横向地切成一层层,然后投影机会把第一层模型的形状图案投射到液态光敏树脂上,然后进行光固化及成型。第一层完成后,便会将物件稍微升高,然后投射下一层模型的形状图案到光敏树脂上,层叠式地打印出模型。

DLP3D打印技术和SLA3D打印技术都是用液态光敏树脂(Resin)作周打印物料,打印成本比较贵,但是打印精细度极高,十分适合模型制作,珠宝Prototype等仔细节度高的产品,又或者作翻模使用。

首先,根据CAD设计构思三维实体模型,利用离散程序对实体模型进行切片处理,设计构思照射外形,所形成的数据信息将对光源及升降台运动进行精确控制;然后,起吊平台的相对距离下落,光固化层覆盖另一层液体树脂后,再照第二层,将第二层牢固粘结于上一层固化层,逐层堆叠为三维产品原型。其次,激光器根据切片形状释放相对形状的光斑,固化树脂后完成片层的生产加工;从树脂中取出原型,最后固化,再经过抛光、电镀、喷漆或着色等工序,得到所需产品。

DLP成型工艺的优势

不仅成型精确度高、品质好而且模制的物体表面光滑细腻。它的成型速度相比之下速度较快,而且比SLA的成型工艺快很多。

DLP成型工艺缺陷

精度高的光固化3D打印机DLP机型价格高,如果是工业级的话价格会更高。DLP所用的树脂材料比较昂贵,容易造成原材料的浪费。体光敏原材料在运用和存储都必须闭光。

DLP与SLA的不同

DLP3D打印与SLA3D打印属于同属一类,工艺过程也比较接近,在产品特性、应用类别等方面基本无差别。但是两者在光源上都有一定的区别,前一种是采用高分辨率的数码光处理器(DLP)投影仪对液体光聚合物进行逐级照射,每一层都以滑片的形式固化。而SLA加工工艺则是激光束由点到线,由线到面扫描固化。所以DLP比同类SLA立体平版打印机的速度更快。

DLP 3D打印树脂

无论是SLA工艺还是DLP工艺,光固化3D打印机目前最大的问题都是树脂问题,而平衡固化速度、硬度、柔韧性等各项特性是解决的关键。在制品特性必须较高的高端应用领域,SLA/DLP用光敏树脂长期被国外垄断。

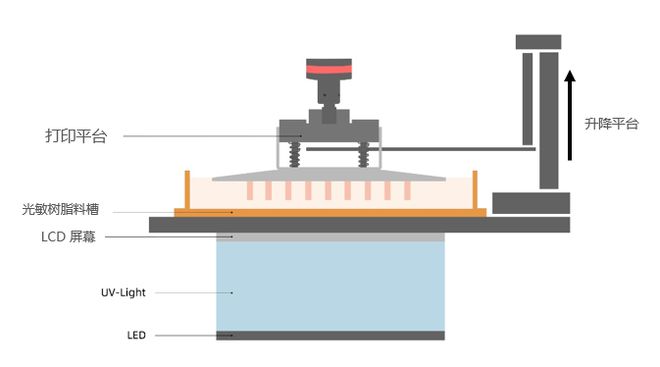

LCD在3D打印技术中是新兴技术,近几年开始流行起来,以DLP为基础研究开发,成本大大降低入手门槛触手可及,精度媲美DLP,它使用紫外线照射固化树脂作为成型方式。LCD 3D打印机工作原理是利用液晶屏LCD成像原理,在计算机及显示屏电路的驱动下,由计算机程序提供图像信号,在液晶屏幕上出现选择性的透明区域,紫外光透过透明区域,照射树脂槽内的光敏树脂耗材进行曝光固化,每一层固化时间结束,平台托板将固化部分提起,让树脂液体补充回流,平台再次下降,模型与离型膜之间的薄层再次被紫外线曝光。由此逐层固化上升打印成精美的立体模型。所以通过这种原理成像的LCD 3D打印机,我们也叫“LCD 3DPrinter。

LCD (Liquid-crystal display)打印技术是最近几年才出现的新技术,有时也会用DUP(Direct UV Printing)来称呼它。

所有LCD 3D打印机的核心工作原理都是相同的:它们通过使用LCD屏幕遮盖紫外光源来照亮3D打印的横截面。从本质上讲,这取代了DLP的投影仪装置,并以更紧凑、更便宜的屏幕代替了DLP,但以打印分辨率和打印机耐用性为代价。所以,随着时间的流逝,LCD屏幕可能会磨损,而DLP投影机将保持更长的使用寿命。现在最新的黑白屏LCD的理论使用寿命超过2000小时,相比之前的彩色屏幕有着很大的提高(原先彩屏基本都不到500小时)。

在3D打印技术里,相对于发展十多年的FDM成熟技术和中高端应用优势明显的SLA和DLP技术,LCD技术才刚刚开始。算上2013年第一个DIY设备或者2014年第一个商业产品,才几年时间,所以成熟度远没有其他技术成熟,设备类型也屈指可数。

工作原理:

LCD打印技术,最简单的理解,就是DLP技术的光源用LCD来代替。我们可以回顾光固化技术的特点,每一个光固化技术的核心都是围绕光源问题的解决方案,从激光扫描的SLA,到数字投影的DLP,再到最新的LCD打印技术。LCD技术分为两种,两种还不一样。其分界线就是光源波长,一个是405nm紫外,一个是400-600nm可见光。LCD掩膜光固化:用405nm紫外光(和DLP一样),加上LCD面板作为选择性透光的技术,是LCD掩膜技术(LCD masking)或者行业里有很多各自的名字,例如选择数字光处理(mDLP),液晶DLP技术,紫外掩膜固化等等。

使用LCD打印,可以获得DLP相当的速度,而且设备更轻,更小,更便宜。

LCD光固化3D打印技术的特点:

1、精度高

LCD光固化3D打印机的分辨率能够达到4K甚至有些到8K,精度可以达到100微米,可以说是非常高的精度,而且它在打印工艺技术上也是要优于SLA技术的,但是目前来说该技术的应用相对来说还是比较少,因为它的液晶显示器需要更换的频率过高。

2、价格便宜

LCD光固化3D打印机采用的是开源技术,它的设备元件都是要比SLA、DLP等工艺技术打印机价格便宜,是现在市场上各类打印机中性价比最高的一款光固化打印机。非常适合新手小白购入,作为入门级的打印机。。

3、操作简单

LCD光固化3D打印机没有像SLA、DLP的投影模块,只有一个高分辨率的透明屏幕,它的结构简单,便于组装。对于新手而言也是很容易上手自己操作的,而且LCD光固化3D打印机在后期设备的维护上也是非常的简单,只需要简单看下维护流程就能够很好的管理设备。

4、使用耗材多

LCD光固化3D打印机和DLP技术大同小异,它使用的树脂耗材基本上除了SLA专用的耗材之外都是可以通用的,拥有非常好的兼容性。用户购买之后不需要担心在使用LCD光固化3D打印机的时候买不到合适的耗材。

优点:

①精度高:SLA<LCD<DLP

②价格便宜,性价比高

③结构简单,便于组装和维修

④树脂通用

⑤可同时打印多个产品

缺点:

①可选范围较小

②打印尺寸较小

LCD固化技术稍晚于DLP技术。大众的显示技术包括面板和投影两大类,都是十多年前发展的。DLP能够承受和处理405nm的光波,于是有了3d打印的DLP技术。同理,少数LCD面板能忍受405nm紫外,于是有了LCDmasking这个技术。不管是否是405nm还是可见光,LCD技术终究会打破DLP大而粗/小而精的问题,因为现在已经有很多价格便宜量又足的LCD机器直接采用2K屏幕的。

LCD技术有一个硬伤:光效率没有DLP高。但凡通过加大405nm灯的亮度来达到更多光通量,或者普通光通量的可见光LCD配合高敏感树脂,得到的固化速度不能和DLP的成型速度相比的。有个实际参考值,同样100微米厚固化,DLP是零点几秒到几秒,405nm紫外LCD或者可见光LCD需要十几秒到几十秒来固化。这里引出一个新的解决方案,用DLP以外的投影加上可见光技术达到一秒以内的高速度,投影可以同时达到高速度,大尺寸,高精度,还有低成本,但目前还没有商业化。

2018年

100+

10000㎡

999+