SLA 3D打印机结合玻璃钢的工艺流程是什么?

SLA 3D打印机结合玻璃钢的工艺流程主要包括以下几个步骤:

一、设计与准备阶段

设计模型:首先,使用CAD(计算机辅助设计)软件设计出所需的三维数字模型。这个模型是后续3D打印的基础。

切片处理:将设计好的3D模型导入到切片软件中,生成切片文件。在切片过程中,可以对打印层高、填充密度等参数进行调整,以优化打印效果。

准备材料:将光敏树脂装入SLA 3D打印机的料槽中,并准备好后续加工所需的玻璃钢材料,如玻璃纤维布、环氧树脂等。

二、SLA 3D打印阶段

打印底层:SLA 3D打印机会先打印一个底层,以固定模型的位置并确保打印质量。

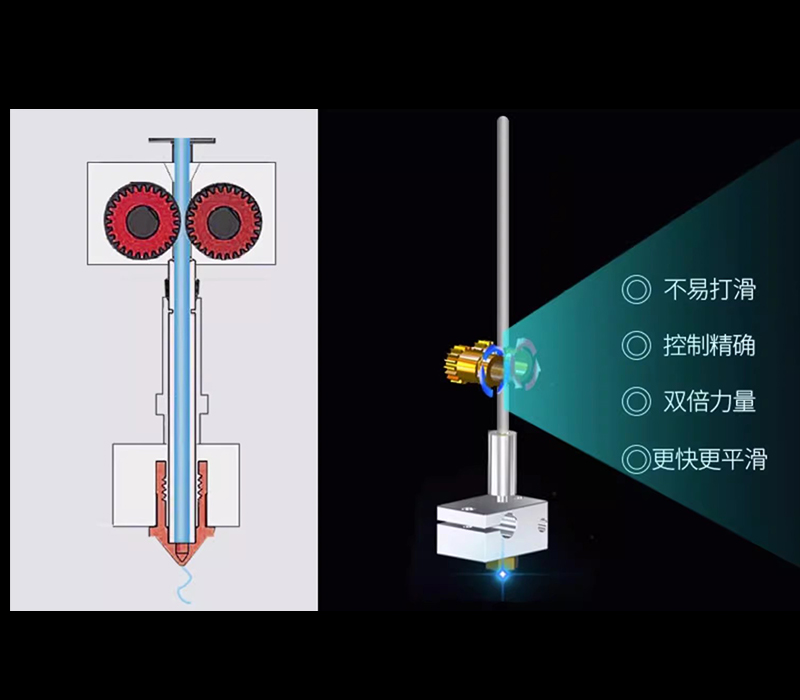

逐层打印:根据切片文件的指示,SLA 3D打印机会逐层固化光敏树脂,从下往上逐层打印模型。激光或光束会照射在光敏树脂上,使其固化形成模型的每一层。

完成打印:当模型的所有层都打印完毕后,打印机会自动停止。此时需要将打印物体从光固化槽中取出。

三、后续加工与玻璃钢结合阶段

去除支撑结构:在取下打印物后,需要去除在打印过程中添加的支撑结构,以便进行后续加工。

表面处理:对打印出的模型进行必要的表面处理,如打磨、清洁等,以提高其表面光洁度和与玻璃钢材料的结合能力。

涂覆玻璃钢材料:在模型表面涂覆脱模剂后,将预制玻璃纤维布放置在模型外部或内部(根据具体需求而定),然后用刷子或喷枪均匀涂抹环氧树脂,使其渗透到纤维布中。根据需要,可以重复涂覆和铺布的过程,直至达到所需的厚度和强度。

固化处理:将涂覆了玻璃钢材料的模型放入高温烤箱中进行固化处理,使环氧树脂充分固化并与玻璃纤维布紧密结合。固化时间取决于所使用的材料和模型的大小。

脱模与后处理:经过固化处理后,将模型从模具中取出并进行脱模。最后进行必要的后处理操作,如打磨、修整等,以达到最终要求的质量和外观。

四、成品应用

经过上述流程后,SLA 3D打印机结合玻璃钢工艺制作出的产品具有高强度、高耐腐蚀性、高耐温性等优点,可广泛应用于雕塑、建筑装饰、汽车制造、航空航天等领域。

需要注意的是,SLA 3D打印机结合玻璃钢的工艺流程可能因具体应用场景和材料的不同而有所差异。在实际操作中,应根据具体情况进行调整和优化。

查看详情