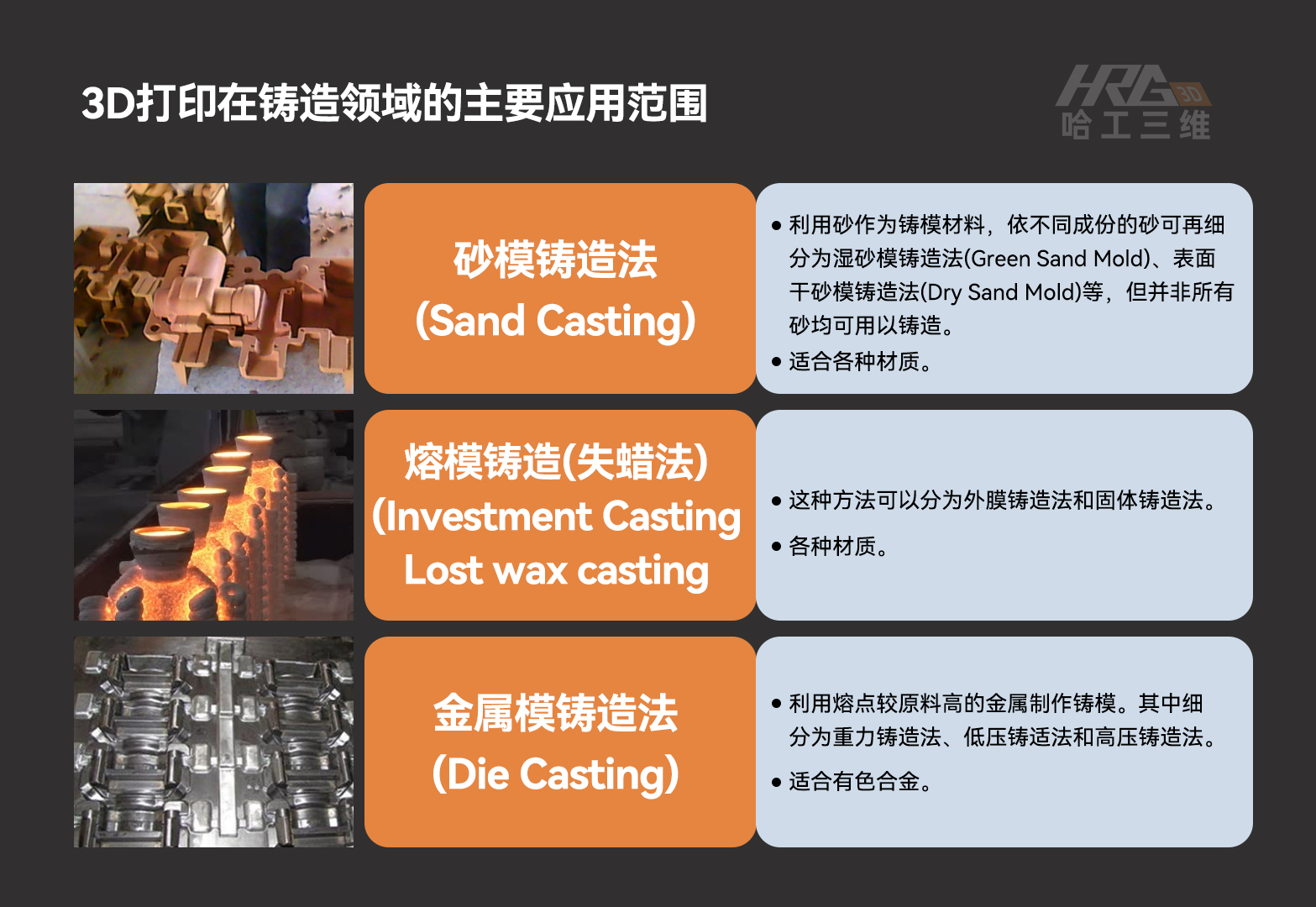

3D打印技术在铸造工艺上的应用是铸造行业技术发展的重要方向之一。通过结合3D打印与铸造各自的优势,可以突破行业原有的小批量制模成本高、造型局限性大等痛点。目前将3D打印工艺应用到生产中已经成为铸造行业的趋势。无论是3D打印蜡模、3D打印陶瓷型芯还是3D打印母模等应用都将加强铸造公司的市场竞争力。

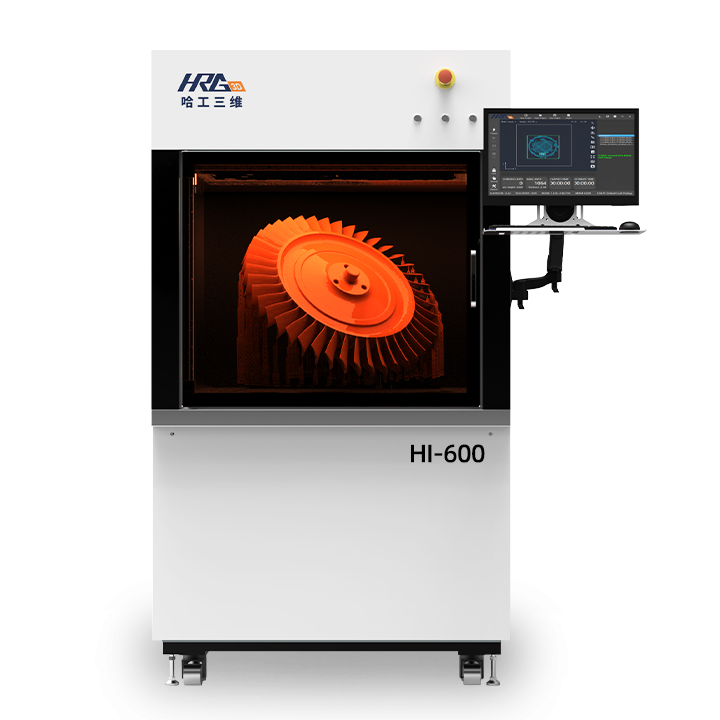

今天哈工三维给大家带来一个分享,是基于光固化(SLA) 3D打印技术与铸造专用树脂所形成的数字化精密铸造工艺流程,从中可以体现出3D打印与精密铸造相结合所具有的优势,以及在什么情况下适用该工艺。

传统精密铸造流程与3D打印数字化流程对比

3D打印数字化铸造流程工艺细节剖析

1. 型模制作

3D打印制作型模:无论怎样复杂都可以快速制作型模。免去开模程序,节省大量的时间和费用。

软件:3D打印抽壳制作型模

3D打印前处理软件的抽壳功能,把型模处理成空心结构:大大减少树脂原料的消耗,节省大量成本;基本消除了树脂在后期处理过程中的膨胀问题;大大减少了出去型模步骤残留的灰烬量。

前处理软件在数据处理时可自定义抽壳壁厚、内部支撑臂的长和宽、可自由选择位置来放置排料孔,轻量化处理避免脱蜡时胀壳问题。

材料:HRG3D光敏树脂TC53

具有低灰分含量,表面灰分容易被清洁,同时具有粘度低、尺寸稳定、部件表面光滑、表面处理容易、产品稳定等特点。

2. 型模预处理与装配组树

SLA设备3D打印打印出的型模可直接用蜡“焊接”在浇道上面,和正常的蜡型一样装配。考虑到去除SLA型模的方式,浇口与流道的设计可以比传统蜡型大些,这样有助于空气进入帮助燃烧型模。

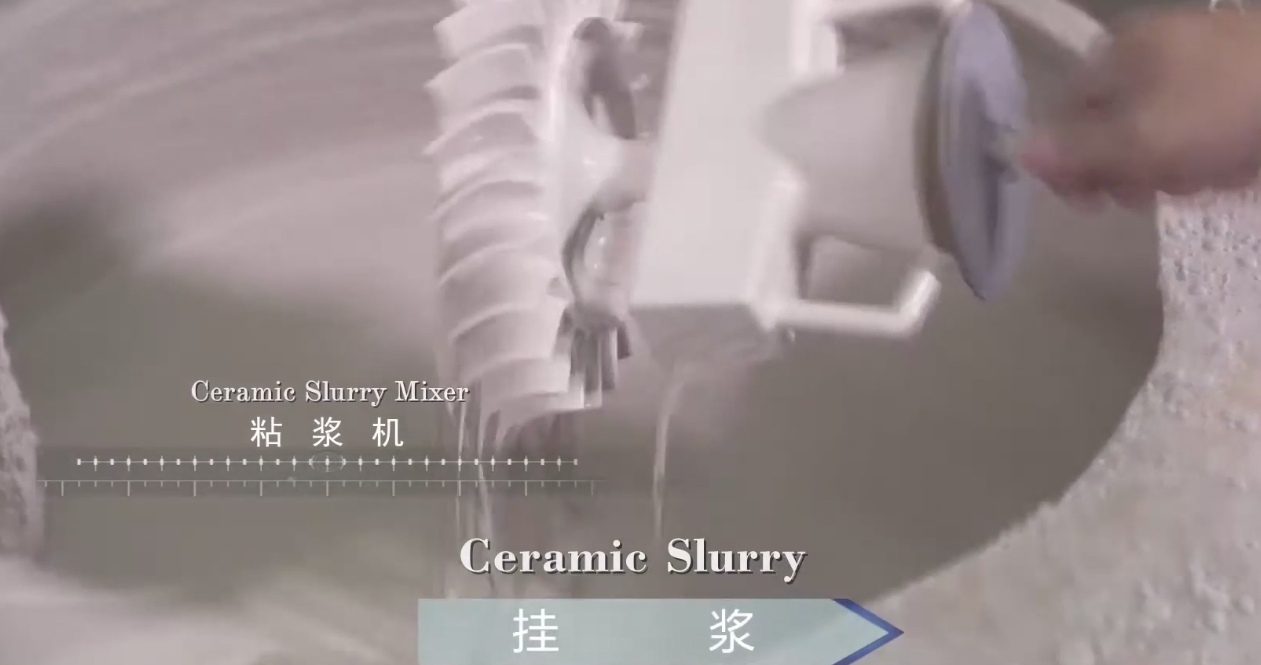

3. 制壳

挂第一层浆料前,清洗蜡树时注意观察是否有气泡出现。如果有,说明型模密封性不好。蜡树浸入浆液时避免浮力对蜡树造成破坏。为了增强型壳的强度,可考虑多制一层壳或采用加强。

4. 脱蜡

焙烧前将通风孔烫穿,焙烧时有利于气体对流。

5. 焙烧

通入充足的空气高温焙烧,保持温度在800-1100度两个小时(根据零件大小,适当延长时间)。

SLA原型所用铸造专用树脂(TC53)50~60℃时开始软化,超过300℃后,树脂的分子结构开始崩溃,达到600℃时,树脂材料燃烧分解成二氧化碳、水和少量残留。完全烧失稳温度在800℃左右。

6. 清除灰烬

灰分残留会影响铸件的表面质量和造成内部缺陷。

7. 预热及浇筑

预热前用陶瓷棒、耐火泥等材料堵上通风孔。

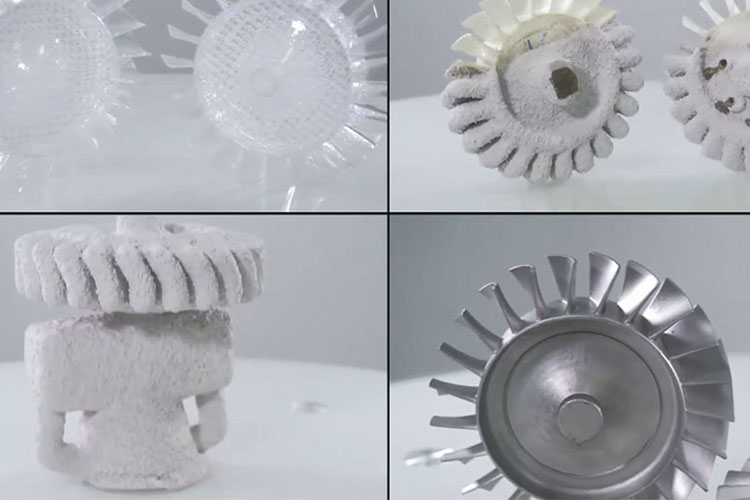

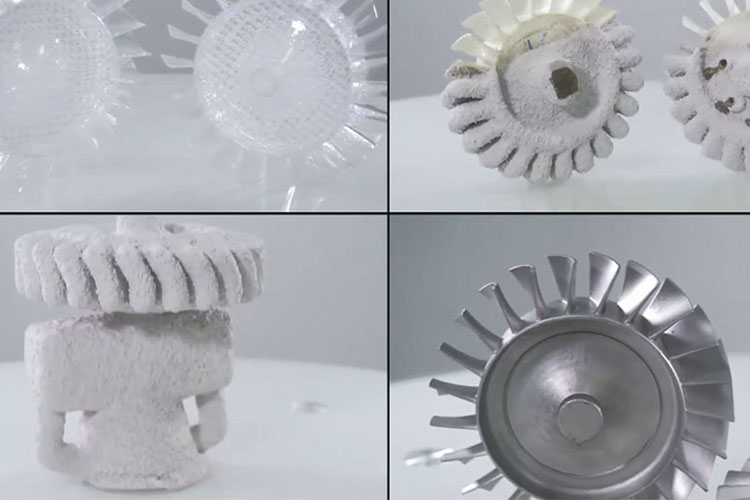

精密铸造成品:

3D打印数字化精密铸造工艺优势

快

速度快、成本低,2-3 天即可获得消失型模,满足多品种、小批量的业务需求

优

可以3D打印出具有复杂空间结构的蜡模,尺寸精度接近模具压型蜡模

净

仅0.05%灰分残留,不含重金属元素,不污染铸件

精

型模表面质量好,细节表现力强。经处理后表面粗糙度可达Ra1.6,最小打印尺寸仅0.3mm。

以上是对基于SLA 技术的3D打印数字化精密铸造工艺优势的总结。那么,精密铸造企业在什么情况下应用这一工艺,才能“物尽其用”呢?以下是5种经典的应用场景。

工艺设计优化

紧急交期

少量(50件以内), 制作模具费用较高

结构特殊,无法开模

测试件、原型验证